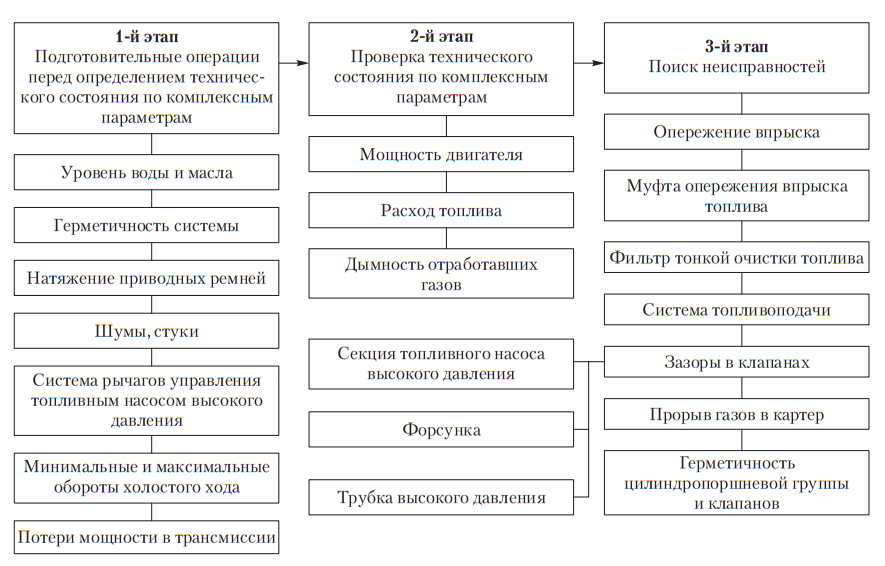

При возникновении неисправностей спецтехники, первым делом проведите диагностику. Используйте современное диагностическое оборудование для точного определения проблемы. Это поможет избежать ненужных затрат на ремонт. Зачастую ошибки возникают из-за простых неисправностей, которые легко устраняются.

Следующий шаг – составление плана ремонта. Определите необходимые запчасти и инструменты. Четкий план позволяет оптимизировать время ремонта и снизить его стоимость.

Не забывайте про регулярное обслуживание. Каждые несколько месяцев проверяйте техническое состояние и меняйте масла. Это продлит срок службы техники и минимизирует риски серьезных поломок.

Довольные клиенты – лучший показатель качества сервиса. Поддерживайте связь с владельцами техники, чтобы обучать их правильной эксплуатации и обслуживанию оборудования.

Ваш успех зависит от четкой организации процессов – диагностика, ремонт, контроль качества. Следуйте этой схеме, и вы сможете сократить время простоя техники и увеличить ее производительность.

Определение основных симптомов неисправностей

Обратите внимание на следующие признаки, которые могут указывать на неисправности вашей спецтехники. Их своевременное выявление поможет предотвратить серьезные поломки и продлить срок службы оборудования.

Первый симптом – посторонние звуки. Если вы слышите скрежет, стук или необычный шум, это может означать износ механических деталей.

Второй признак – изменения в производительности. Уменьшение мощности или нестабильная работа двигателя сигнализируют о потенциальных проблемах в системе питания или зажигания.

Третий симптом – перегрев. Если техника нагревается быстрее обычного или появляется запах гари, это указывает на недостаточную смазку или проблемы с системой охлаждения.

Четвертый признак – утечки. Масло, топливо или охлаждающая жидкость, которые появляются под техникой, могут свидетельствовать о повреждении герметичности систем.

Пятый симптом – нестабильная работа гидравлики. Если вы замечаете замедление действий стрелы или ковша, это может означать утечку масла или проблемы с насосом.

Шестой симптом – ошибки на дисплее. Если система диагностики сигнализирует о ошибках, не игнорируйте их – проведите полную проверку.

| Симптом | Возможные причины | Рекомендуемые действия |

|---|---|---|

| Посторонние звуки | Износ деталей | Проверка и замена поврежденных компонентов |

| Изменение производительности | Проблемы с системой питания | Диагностика системы зажигания и топлива |

| Перегрев | Недостаточная смазка | Проверка уровня масла и системы охлаждения |

| Утечки | Повреждение герметичности | Обнаружение и устранение утечек |

| Нестабильная работа гидравлики | Утечка масла или проблемы с насосом | Проверка системы гидравлики |

| Ошибки на дисплее | Неисправности в системе управления | Чтение кодов ошибок и диагностика |

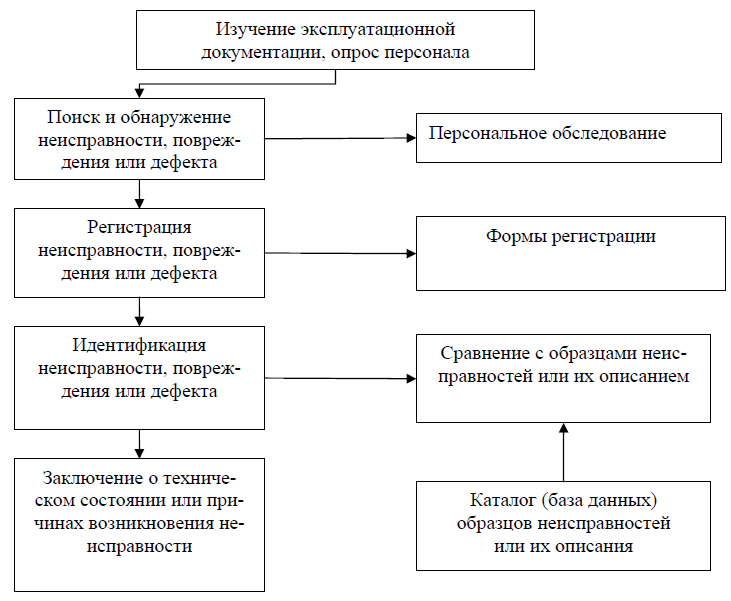

Методы диагностики электронных систем спецтехники

Применяйте мультифункциональные диагностические приборы для проверки состояния электронных систем спецтехники. Эти устройства позволяют быстро выявить ошибки в системах управления, подачах топлива, а также в системах безопасности.

Используйте метод сканирования кодов ошибок. Это позволяет получить информацию о сбоях, сохранившихся в памяти автомобиля. Применяйте специальные приложения для считывания кодов ошибок с устройства диагностики, что поможет определить источник проблемы и разработать план ремонта.

Проведение тестирования компонентов системы с помощью осциллографа поможет замерить электрические сигналы на различных элементах. Данный метод позволит определить корректность их функционирования и выявить неисправности, скрытые от глаз.

Не забывайте про анализ данных с бортовых систем. Если у вашей спецтехники есть возможность работы с OBD-II, используйте это преимущество для глубокого анализа работы двигателей и других электронных систем.

Проведение визуального осмотра на наличие механических повреждений, потеков и обрывов проводки является важным этапом. Часто физические проблемы приводят к сбоям в работе электроники.

Обратите внимание на периодическое обновление программного обеспечения систем. В некоторых случаях это помогает избежать блокировок или сбоев в работе электроники, ведь производители периодически выпускают обновления с исправлениями и улучшениями.

Проверка механических элементов на наличие повреждений

Регулярно проводите осмотр подвижных механизмов. Важно визуально проверить состояние деталей: оси, шестерни и соединения. Обратите внимание на наличие трещин, вмятин или коррозии, так как это может свидетельствовать о грядущих поломках.

Методы проверки механических элементов

Используйте молоток для легкого постукивания по деталям. Звук может рассказать о внутреннем состоянии: глухие, мутные звуки указывают на повреждения. Проверьте подвижность всех соединений. Если детали заедают, требуется смазка или замена.

Документация и анализ результатов

Записывайте результаты проверок в журнале. Фиксируйте выявленные нарушения, это поможет анализировать тенденции и планировать профилактические работы. Своевременная документация ускоряет процесс диагностики и ремонта, обеспечивая стабильную работу вашей спецтехники.

Оценка состояния гидравлической системы

Регулярно проверяйте уровень масла в гидравлической системе. Низкий уровень может привести к недостатку смазки и перегреву компонентов. Заполняйте систему только рекомендованным производителем маслом, чтобы избежать повреждений.

Следите за состоянием шлангов и соединений. Обратите внимание на наличия трещин, разрывов или утечек. Проверьте все крепления на прочность. Подтяните ослабленные соединения для предотвращения утечек и повышения производительности.

Тестирование давления

Используйте манометр для измерения давления в системе. Сравните полученные результаты с нормой, указанной в технической документации. Если давление значительно ниже, это может свидетельствовать о проблемах с насосом или забитом фильтром.

Проверка на наличие загрязнений

Отводите образцы масла для анализа. Загрязнения могут вызвать износ деталей и серьезные поломки. Очищайте фильтры регулярно, заменяйте их в случае необходимости. Чистота масла – залог долгого срока службы гидравлической системы.

Использование программного обеспечения для диагностики

Программное обеспечение, специально разработанное для диагностики спецтехники, упрощает поиск неисправностей и помогает сократить время ремонта. С помощью таких программ можно получить доступ к данным о состоянии всех систем машины.

Рекомендуется использовать следующие программы:

- Diagnostic Suite X: позволяет проводить многоуровневую диагностику и интеграцию с аппаратными средствами.

- TechTool: обеспечивает качественный анализ всех компонентов и дает подробные рекомендации по исправлению ошибок.

- Service Pro: помогает вести журнал всех проведенных работ и обеспечивает отчетность.

Эти программы позволяют автоматизировать процесс сбора данных. Это осуществляется через диагностические разъемы техники, что экономит время и обеспечивает точность диагностики.

Для лучшего результата соблюдайте следующие рекомендации:

- Регулярно обновляйте программное обеспечение, чтобы использовать последние версии с новыми функциями и исправлениями ошибок.

- Проходите обучение по программам, чтобы использовать их на полную мощность.

- Сохраняйте отчеты о диагностиках для анализа трендов и выявления потенциальных проблем.

С помощью программного обеспечения можно не только диагностировать текущие неисправности, но и предсказывать возможные будущие проблемы, что позволяет заранее принимать меры по их устранению.

Поэтапный подход к ремонту двигателя

Следующий этап – это разборка компонентов. Начинайте с отключения аккумулятора и снятия всех внешних агрегатов: генератора, стартеров, системы охлаждения. Так вы получите доступ к блоку цилиндров.

- Снятие головки блока цилиндров. Проверьте состояние прокладок и разъемов, чтобы исключить утечки. Убедитесь, что затяжка гаек равномерна.

- Осмотр поршней и цилиндров. Снимите поршни и осмотрите их на наличие трещин и задиров. Замерьте диаметр цилиндров для определения необходимого ремонта.

- Проверка коленчатого вала. Осмотрите на наличие износа и проверьте зазоры. Возможно, потребуется шлифовка или замена.

После детального осмотра двигателей выполните необходимые замены деталей. Работайте только с качественными запчастями, которые подходят к вашим спецификациям.

- Замена поршней и колец.

- Установка нового распредвала, если он поврежден.

- Замена сальников и прокладок для предотвращения утечек.

Когда все детали заменены, приступайте к сборке. Соблюдайте порядок и используйте моментный ключ для затяжки креплений. Это снизит риск повреждения деталей и обеспечит их долговечность.

Последний этап – это тестирование работы двигателя. Запустите его и внимательно следите за поведением. Проверяйте на наличие утечек и посторонних звуков. Обязательно выполните контрольные замеры давления масла и температуры.

Следуя этому алгоритму, вы сможете эффективно и качественно отремонтировать двигатель спецтехники, обеспечив его надежную работу на долгие годы.

Замена и восстановление деталей трансмиссии

Регулярно проверяйте состояние трансмиссии. При необходимости замены деталей воспользуйтесь квалифицированными услугами, чтобы обеспечить надежность работы техники.

Основные этапы замены деталей трансмиссии включают:

| Этап | Описание |

|---|---|

| Диагностика | Оцените состояние трансмиссии и выявите поврежденные компоненты. Используйте специальное оборудование для обнаружения неисправностей. |

| Снятие детали | Отключите трансмиссию от источника питания. Снимите системы, мешающие доступу к детали, и аккуратно извлеките поврежденную деталь. |

| Приобретение новой детали | Сделайте выбор в пользу оригинальных запчастей, которые идеально подходят под вашу модель техники, или качественных аналогов. |

| Установка | Установите новую деталь, тщательно следуя инструкциям производителя. Убедитесь, что все резьбовые соединения затянуты правильно. |

| Тестирование | Запустите трансмиссию и выполните тестовые операции для проверки работоспособности новой детали. Обратите внимание на наличие посторонних шумов и вибраций. |

При восстановлении деталей трансмиссии для повышения срока службы выполните восстановительные работы по следующим направлениям:

- Проверка на наличие трещин и износа.

- Замена изношенных подшипников и уплотнений.

- Использование специальных технологий для восстановления геометрии деталей.

Соблюдение этих рекомендаций гарантирует надежную и долгосрочную работу вашей спецтехники, а также снижает риск аварийных ситуаций.

Тестирование и восстановление гидравлических систем

Для начала проверьте уровень гидравлической жидкости. Недостаток жидкости может привести к сбоям в работе системы. Используйте только ту жидкость, которая указана в руководстве по эксплуатации вашего оборудования.

После проверки уровня жидкости внимательно осмотрите все шланги и соединения на наличие утечек. Устранение даже небольшой утечки значительно повысит общую производительность системы.

Тестирование компонентов

Используйте манометры для измерения давления в системе. Нормальные показатели давления могут варьироваться в зависимости от конструкции оборудования. Если давление ниже нормы, проверьте насос и фильтры, так как они могут быть забиты или повреждены.

Проведите диагностику клапанов. Часто они могут застревать или блокироваться из-за загрязнений. Очистите клапаны, если они заедают, и замените их при необходимости.

Восстановление системы

При выявлении неисправностей замените поврежденные детали. Обязательно используйте оригинальные запparts для поддержания идеальной работы системы. Запчасти от сторонних производителей могут вызвать дальнейшие проблемы.

После замены компонентов проведите повторное тестирование системы на герметичность. Это поможет убедиться, что все соединения надежно укрыты и утечки отсутствуют. Регулярное обслуживание и диагностика продлят срок службы вашей гидравлической системы.

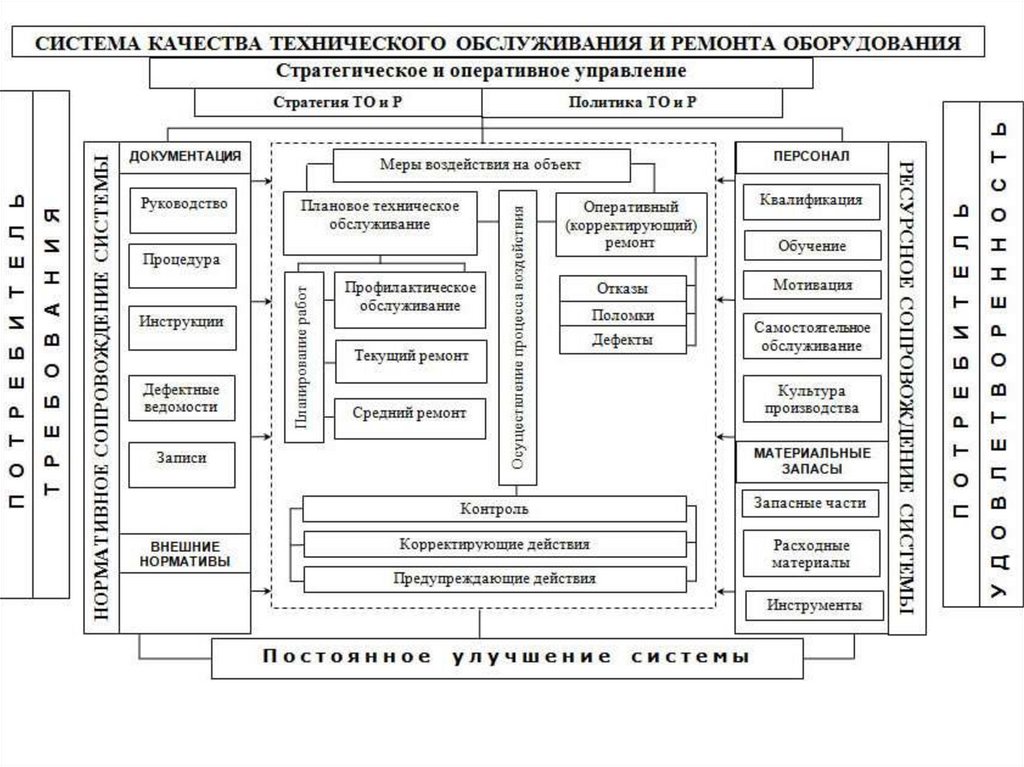

Планирование профилактического обслуживания спецтехники

Регулярное профилактическое обслуживание спецтехники предотвращает незапланированные простои и увеличивает срок службы техники. Первый шаг – разработка графика. Учитывайте рекомендации производителя и условия эксплуатации. Запланируйте обслуживание на время, когда техника не задействована в работе, чтобы минимизировать потери.

Определите ключевые моменты обслуживания

Выделите основные узлы и агрегаты, которые необходимо проверять. Проверьте уровень масла, состояние фильтров, тормозов и резины. Установите интервалы замены масла и других расходных материалов. Составьте список запасных частей, чтобы избежать задержек во время ремонта.

Взаимодействие с техническим персоналом

Обсудите график с механиками и операторами. Их опыт поможет выявить потенциальные проблемы до их возникновения. Обучение персонала основам обслуживания повысит общую культуру технического обслуживания и снизит риски.

Не забывайте документировать все выполненные работы и проведенные проверки. Это поможет в дальнейшем анализе и исполению нормативов безопасности.

Планируйте регулярные проверки и корректируйте график исходя из состояния техники и отзывов пользователей. Такой подход обеспечит надежную работу спецтехники и снизит затраты на обслуживание.

Анализ экспертных заключений и отчетов о ремонте

Тщательный анализ экспертных заключений и отчетов о ремонте позволяет выявить закономерности и улучшить качество обслуживания спецтехники. Обратите внимание на следующие моменты:

- Частота ремонтов: Зафиксируйте, как часто происходят ремонты одного и того же узла. Если ремонтируемая деталь часто выходит из строя, стоит рассмотреть возможность её замены.

- Используемые материалы и детали: Проверьте, какие запчасти ставятся в процессе ремонта. Оригинальные детали чаще всего обеспечивают дольший срок службы техники по сравнению с неоригинальными аналогами.

Улучшите процесс диагностики с помощью анализа:

- Взаимосвязь неисправностей: Часто проблемы являются следствием других дефектов. Определите, какие поломки возникают последовательно.

- Директорские советы: Опирайтесь на мнения и советы опытных сотрудников. Их мнения могут сильно повлиять на оптимизацию процесса.

- Оценка стоимости ремонтов: Соберите данные о затратах на каждый ремонт. Это поможет в планировании бюджета на дальнейших этапах.

Регулярный анализ этих аспектов поможет не только избежать ненужных затрат, но и продлить срок службы техники. Инвестируйте время в глубокий анализ, чтобы повысить эффективность работы вашей спецтехники.

Вопрос-ответ — Порядок диагностики и ремонта спецтехники:

Каков процесс диагностики спецтехники?

Процесс диагностики спецтехники включает несколько этапов. Сначала проводится визуальный осмотр машины, чтобы выявить явные повреждения и неисправности. Затем используются специальные диагностические инструменты для проверки работы основных систем: двигателя, трансмиссии, гидравлики и электроники. По результатам диагностики составляется отчет, который поможет определить необходимые этапы ремонта.

Какие распространенные проблемы могут возникнуть у спецтехники?

Распространенные проблемы включают в себя неполадки с двигателем, трансмиссией, системой охлаждения и гидравлическими компонентами. Также могут возникнуть неисправности в электрооборудовании, что часто связано с износом проводки или повреждением датчиков. Регулярная диагностика помогает оперативно выявлять и устранять эти неисправности.

Как определить, нужна ли спецтехнике диагностика?

Определить необходимость диагностики можно по нескольким признакам: нерегулярная работа машины, нехарактерные звуки, ухудшение производительности или нестабильная работа систем управления. Если вы заметили эти симптомы, стоит обратиться к специалистам для более тщательной проверки спецтехники.

Сколько времени занимает диагностика и ремонт спецтехники?

Время, необходимое для диагностики и ремонта, может варьироваться в зависимости от сложности проблемы. Обычно диагностика занимает несколько часов, а ремонт может занять от одного дня до нескольких недель, в зависимости от доступности запчастей и характера неисправности. Важно согласовать эти моменты с сервисным центром перед началом работ.

Какие инструменты используются для диагностики спецтехники?

Для диагностики спецтехники применяются специализированные диагностические приборы, такие как сканеры для чтения ошибок из блоков управления, осциллографы для анализа сигналов, стенды для проверки гидравлических систем и мультиметры для проверки электрических цепей. Эти инструменты помогают точно установить причину неисправностей и выбрать правильные решения для их устранения.